多層PCB基板メーカー多層板24時間の加速サンプリング、HDIブラインド埋設孔72時間の高速サンプリング

15361676619

15361676619

配線板の製作は現在ほとんどが減成法であり、原材料被覆銅板上の余分な銅箔を減算して導電パターンを形成する。

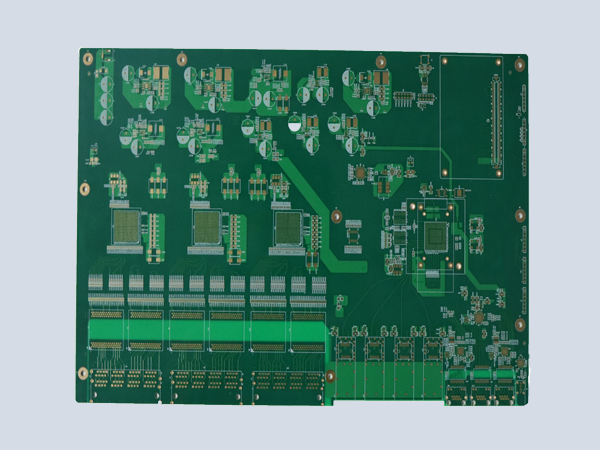

PCB多層配線板の作成フロー

減成法の多くは化学腐食であり、経済的で効率的である。ただ化学腐食は差別攻撃がないので、必要な導電パターンを保護する必要があり、導電パターンにレジストを塗布し、保護されていない銅箔の腐食を減算しなければならない。初期のエッチングレジストは、スクリーン印刷方式でレジストインクを線路形式で印刷したため、「プリント基板(printed circuit)」と呼ばれていた。ただ、電子製品がますます精密化するにつれて、プリント配線の画像解像度は製品の需要を満たすことができず、次いでフォトレジストを画像解析材料として引用した。フォトレジストエッチング剤は感光材料であり、一定の波長の光源に敏感であり、これと光化学反応を形成し、ポリマーを形成し、パターン基板を用いてパターンを選択的に露光した後、現像液(例1%炭酸ナトリウム溶液)を通じて未重合のフォトレジストを除去するだけで、パターン保護層を形成する。

また、層間導通機能は金属化孔によって実現されるため、PCBの製作過程でドリル作業を行い、孔に対して金属化めっき作業を実現し、最終的に層間導通を実現する必要がある。従来の6層PCBを例に、製造プロセスは以下の通りである:一、まず2枚の無孔二重パネル開材(素材両面銅被覆板)-内層パターン製作(パターンレジスト層を形成)-内層エッチング(余分な銅箔を差し引く)二、2枚の作製した内層コア板をエポキシ樹脂ガラス半硬化シートで接着圧着して2枚の内層コア板と半硬化シートをリベットし、さらに外層両面に1枚ずつ銅箔を敷いてプレスで高温高圧下でプレスを完成し、接着結合させる。肝心な材料は半硬化シートであり、成分は原材料と同じで、エポキシ樹脂ガラス繊維でもあるが、それは完全に硬化していない状態で、7 ~ 80度の温度で液化し、その中に硬化剤が添加され、150度で樹脂と架橋反応して硬化し、その後は可逆的ではない。このような半固体−液体−固体の変換により、高圧力で接着結合が完了する。PCB多層板は設計的にも製造的にも単二層板より複雑で、うっかりするといくつかの問題に遭遇しますが、PCB多層基板のサンプリングではどのような難点を回避しなければなりませんか。多層インピーダンス板のサンプリング難点1、層間アライメントの難点多層回路板の中層数が多いため、ユーザーのPCB層に対するアライメント要求はますます高くなっている。通常、層間のアライメント公差は75ミクロンに制御される。多層基板ユニットのサイズが大きく、図形変換職場の環境温湿度が大きく、異なるコア基板の不一致による転位の重なり、層間位置決め方式などを考慮すると、多層基板の対中制御はさらに困難になる。2、内部回路製作の難点多層回路基板は高TG、高速、高周波、厚い銅、薄い誘電体層などの特殊な材料を採用し、内部回路製作と図形寸法制御に対して高い要求を提出した。例えば、インピーダンス信号伝送の完全性は内部回路の製造の難度を高めた。幅と線の間隔が小さく、開路と短絡が増加し、短絡が増加し、合格率が低い、細線信号層が多く、内層AOI漏洩検出確率が増加する、内芯板は薄く、しわができやすく、露光不良、エッチング機の時にカールしやすい、高層プラットフォームはシステムボードが多く、単位寸法が大きく、製品廃棄コストが高い。3、圧縮製造における難点多くの内芯板と半硬化板は重畳しており、プレス生産においてスケートボード、層状化、樹脂空隙と気泡残留などの欠陥が発生しやすい。積層構造の設計において、材料の耐熱性、耐圧性、ゴム含有量と誘電体厚さを十分に考慮し、合理的な多層回路基板の材料プレス方案を制定しなければならない。層数が多いため、膨張収縮制御と寸法係数補償は整合性を保つことができず、薄層間絶縁層は層間信頼性試験の失敗を招きやすい。4、ドリル製作の難点は高TG、高速、高周波、厚い銅類の特殊な板材を採用し、ドリル粗さ、ドリルバリとドリル汚れ除去の難しさを増加した。層数が多く、総銅厚と板厚を積算し、穴をあけると切断しやすい。密集BGAが多く、狭孔壁の間隔によるCAFの故障問題、板厚により斜めドリルの問題が起こりやすい。