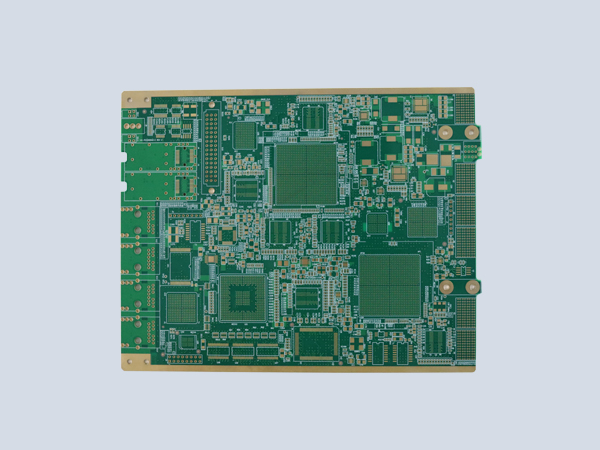

多層PCB基板メーカー多層板24時間の加速サンプリング、HDIブラインド埋設孔72時間の高速サンプリング

15361676619

15361676619

PCB基板におけるスルーホールとバックドリルの技術知識を共有します。

一、高速PCBにおけるスルーホール設計は高速PCB設計において、多層PCBを採用する必要があるが、スルーホールは多層PCB設計における重要な要素である。PCB中のビアは主に穴、穴の周囲のパッド領域、POWER層分離領域の3つの部分から構成されている。1.高速PCBにおけるビアの影響高速PCB多層板において、信号がある層の配線から別の層の配線に伝送されるにはビアを通じて接続を実現する必要があり、周波数が1 GHz未満の場合、ビアエネルギーは優れた接続作用を果たし、その寄生容量、インダクタンスは無視できる。周波数が1 GHzを超えると、ビアの発効による信号完全性への影響は無視できない。この場合、ビアは伝送路上でインピーダンス不連続なブレークポイントとして表現され、信号の反射、遅延、減衰などの信号完全性の問題が生じる。信号がビアを通って他の層に伝送されると、信号線の参照層は同時にビア信号の戻り経路としても機能し、戻り電流は容量結合によって参照層間を流れ、地弾などの問題を引き起こす。2.スルーホール、ブラインドホール、埋め込み穴の3種類に分けられます。ブラインドホール:プリント配線板の最上部と底面に位置し、表層線路と下層の内層線路の接続に使用される深さを持ち、穴の深さと穴径は通常一定の比率を超えない。埋め込み穴:プリント配線板の内層にある接続穴を指し、配線板の表面には伸びません。貫通孔:この孔は配線板全体を貫通し、内部相互接続または部品としての取り付け位置決め孔を実現するために使用できます。スルーホールはプロセス上より実現しやすく、コストが低いため、一般的にプリント回路基板で使用されています。3.高速PCBにおけるビア設計高速PCB設計において、簡単に見えるビアは回路の設計にも大きなマイナス効果をもたらすことが多い。オーバーホールの寄生効果による悪影響を低減するために、(1)合理的なオーバーホールサイズを選択することができるように設計することができる。多層一般密度のPCB設計には、0.25 mm/0.51 mm/0.91 mm(ドリル/パッド/POWER分離領域)を用いたビアリングが好ましい、高密度PCBの中には、0.20 mm/0.46 mm/0.86 mmのビアを使用することもでき、非ビアを試してみることもできます。電源またはアース線のビアについては、インピーダンスを小さくするために大きなサイズを使用することが考えられます。(2)POWER分離領域は大きいほど良く、PCB上のビア密度を考慮すると、一般的にD 1=D 2+0.41である。(3)PCB上の信号の引き廻しはできるだけ層を変えない、つまりできるだけ穴を減らす、(4)薄いPCBを使用することは、ビアの2種類の寄生パラメータを低減するのに有利である、(5)電源と接地のピンはピアシングに近く、ピアシングとピン間のリード線は短い方がよい。これはインダクタンスの増加を招くためである。同時に電源とアースのリード線はできるだけ太くして、インピーダンスを減らす。(6)信号変換層のビア近傍に接地ビアを配置し、信号に短距離ループを提供する。また、ビア長さもビアインダクタンスに影響する主要な要素の1つである。トップ、ボトム導通用のビアについては、ビア長さはPCB厚さに等しく、PCB層数の増加により、PCB厚さは5 mm以上になることが多い。しかし、高速PCB設計時には、ビアによる問題を低減するために、ビア長さは一般的に2.0 mm以内に制御されている。ビア長さが2.0 mmより大きいビアについては、ビア孔径を増加させることにより、ビアインピーダンス連続性をある程度高めることができる。ビア長さが1.0 mm以下の場合、最適ビア孔径は0.20 mm〜0.30 mmである。二、PCB生産におけるバックドリルプロセス1.PCBバックドリルとは?バックドリルは実際には穴深ドリルの特殊な一種であり、多層板の製作では、例えば12層板の製作では、第1層を第9層に接続する必要があり、通常は通孔(1回ドリル)を掘削し、銅を沈める必要があります。このように第1階は第12階に直接接続されていますが、実際には第1階から第9階に接続する必要があります。第10階から第12階は線路がないので、柱のように接続されています。この柱は信号の通路に影響を与え、通信信号において信号完全性の問題を引き起こす。だからこの余分な柱(業界ではSTUBと呼ばれています)を反対側からくぐります(二次ドリル)。だからバックドリルと呼ばれていますが、一般的にはそんなにきれいにドリルすることはありません。次の工程では銅が電気分解され、ドリルの先自体も尖っているからです。だからPCBメーカーは少し残して、この残ったSTUBの長さはB値と呼ばれて、普通は50-150 UMの範囲で良いです。2.バックドリルにはどのような利点がありますか。1)ノイズ干渉を低減する、2)信号の完全性を高める、3)局所板厚が小さくなる、4)盲穴を埋める使用を減らし、PCBの製作難易度を下げる。3.バックドリルの役割は何ですか。バックドリルの役割は、高速信号伝送の反射、散乱、遅延などを引き起こすことを回避し、信号に「歪み」を与える研究により、信号システムの信号完全性に影響する主要な要素は設計、基板材料、伝送線、コネクタ、チップパッケージなどの要素のほか、導通孔は信号完全性に大きな影響を与えることが明らかになった。4.バックドリル生産の原理ドリル針によるドリルダウン時、ドリル針先が基板板面銅箔に接触した時に発生したマイクロ電流により板面高さ位置を誘導し、設定したドリルダウン深さに基づいてドリルダウンを行い、ドリルダウン深さに達した時にドリルダウンを停止する。5.バックドリル製造プロセス?a、PCBを提供し、PCBに位置決め穴を設け、前記位置決め穴を利用してPCBをドリル位置決めし、ドリル穴を行う、b、1ドリルドリル後のPCBに電気めっきを行い、電気めっき前に前記位置決め孔に乾燥膜封孔処理を行う、c、めっき後のPCB上に外層パターンを作製する、d、外層パターン形成後のPCB上にパターンめっきを行い、パターンめっき前に前記位置決め孔にドライフィルム封孔処理を行う、e、1つのドリルに使用される位置決め穴を用いてバックドリル位置決めを行い、ドリルを用いてバックドリルを行う必要があるメッキ穴をバックドリルする、f、バックドリル後にバックドリルを水洗し、バックドリル内に残っているドリル屑を除去します。6.バックドリルボードの技術的特徴は何ですか。1)多数の背板は硬板である2)層数は一般的に8〜50層3)板厚:2.5 mm以上4)厚径は比較的に大きい5)板サイズは比較的に大きい6)一般的なドリル最小孔径>=0.3 mm 7)外層線路は少なく、多くは圧着孔方陣設計である8)バックドリルは通常ドリルする必要がある孔より0.2 MM9大きい)バックドリル深さ公差:+/−0.05 MM 10)バックドリルはM層にドリルする必要がある場合、M層からM−1(M層の次の層)層までの媒体厚は最小0.17 MM 7.バックドリル板は主にどのような分野に応用されるのだろうか。バックプレーンは主に通信設備、大型サーバー、医療電子、軍事、宇宙などの分野に応用されている。軍事、宇宙飛行は敏感な業界に属しているため、国内のバックプレーンは通常、軍事、宇宙システムの研究所、研究開発センター、または軍事、宇宙飛行の背景が強いPCBメーカーが提供している。中国では、バックプレーンの需要は主に通信産業から来ており、現在徐々に発展している通信機器製造分野。